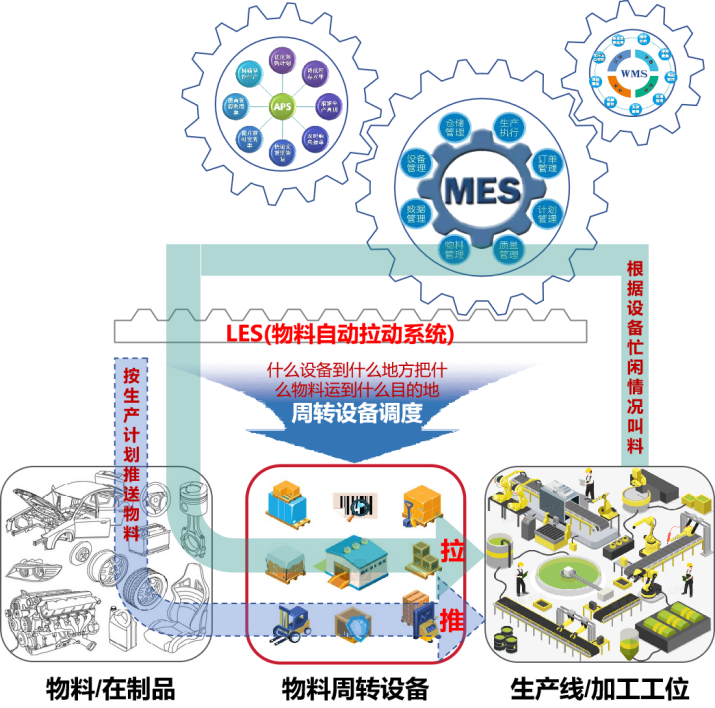

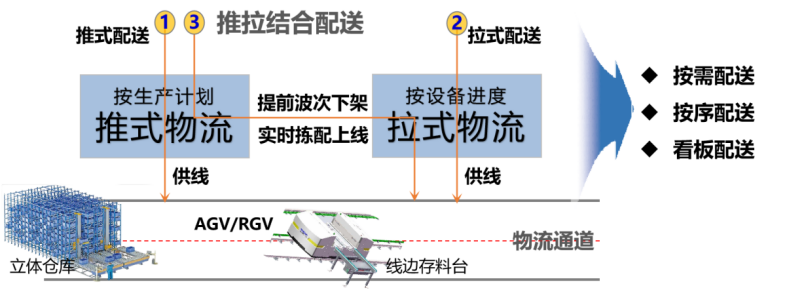

工程背景与需求 针对产线物流,一方面需要根据计划与排程,及时把在制品送到线边或加工工位,另一方面,需要及时根据设备的忙闲状态,将物料及时配送到闲置的设备上加工,提高设备利用率。 通畅产线上和产线边物流,采用“推”“拉”结合,一方面根据调度计划,将物料“推”送到线边或工位;另一方面,需要根据设备加工进程,“拉”动物料到线边或工位。在实施跟踪产线各工位的加工过程的基础上,通过LES,组织物料配送路径,并对配送设施(周转车、存料台、AGV/RGV等)进行调度,将物料自动配送到目标工位。 |

系统功能与场景 1、运用RFID、一维码/二维码、图像识别等物联技术,对物料进行识别、跟踪、定位; |

系统应用效果

|