工程背景与需求

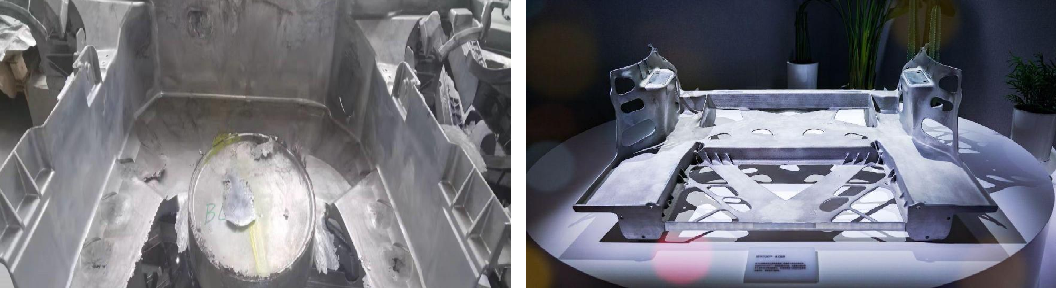

一体化车身作为大型复杂压铸件,具有体积大、浇枝复杂、厚薄不均、去除余量大、精度难控制、变形方向不确定等复杂形貌特征和加工痛点需求。一体化压铸件去枝剪边后还需要去薄边、打磨、掏腰孔、清理等工作,涉及铣削、攻钻、打磨、锯切等工序。采用CNC加工方式,成本高,柔性差,型号不易切换,准备时间长,维护成本高。

采用机器人加工方式,臂展工作范围大,还可以多机多动力工具头协同工作,不仅型号切换快,装夹时间少,末端柔性快换,同时通过视觉/激光等多传感辅助,可以实现一体化压铸车身后处理的高效、高柔性、高智能的“检测-打磨-铣削-攻钻”一体化加工。

设备功能与场景

针对复杂一体化车身压铸件,运用多机器人协同、多传感融合技术、离线免示教系统、高柔性智能动力头、数据中台和数字孪生等关键核心技术,实现了一体化车身后处理的高效加工与智能化制造。

1、机器人复合加工设备采用3台机器人与9个动力头协同工作,实现对压铸件的铣削(余量切除)、打磨(去飞边毛刺)、攻钻(掏腰孔)加工;

2、基于3D视觉测量&离线编程技术,实现了对机器人免示教;

3、余量分配技术、基于工艺知识库和在线测量,构建了余量计算模型与刀路补偿算法,实现了工件自主识别、工艺方案匹配、余量合理分配;

4、基于加工工艺→在线测量→路径补偿,实现了加工工艺自适应修正;

5、基于主被动柔顺策略,解决了“非接触-接触”的振动冲击,实现了力轨迹曲线精确跟踪和柔性接触;

设备参数与指标

后处理设备和压铸取件周边生产线是独立分开,为匹配压铸单元产能而设计,整条生产线生产节拍要匹配压铸机压产品的生产节拍。

本设备生产节拍65s/p,远小于压铸机的105s节拍,设备开动率≥98%。