机器人集群控制下的准黑灯化智能产线解决方案

机器人加工作为一种重要的生产工艺手段,在汽车、工程机械、船舶、轨道交通装备等行业的大型压铸机、中厚板焊接等制造过程中得到了广泛应用。

准黑灯化智能产线具备以下功能:

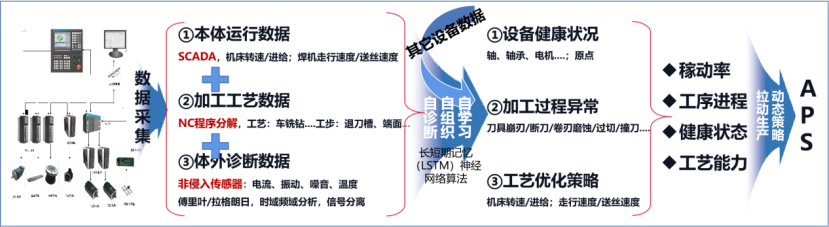

1)通过数据采集,实现对机器人的健康检测,并对工业机器人设备进行信息化管理、数据维护、可视化监控、精益维护管理;

2)实现机器人数控系统、RGV/AGV、工位转台夹具、存料库位之间的系统集成,实现焊接装备与WCA、MES等业务系统的集成及异常远传远控;

3)通过RFID技术,实现哑终端智能化改造(工件、存料台、周转车等),赋予构件ID号,监测工件在各工位工序流转、报工、工位感知识别,并实现工业机器人与哑终端(工件)的互联互通和交互集成,通过感知识别和主动防错,实现了机器人离线程序精准调用和推送;

4)通过M2M交互集成和基于推拉结合的物流拉动系统(LES),实现机器人、工件、RGV、存料台之间的应用交互集成,并基于DNC/MDC,实现对产线装备的数控G代码、TCP轨迹、焊接工艺等工艺程序的自动调用与推送;

5)通过构建加工缺陷与工艺参数、工作参数、焊接基材关联关系,实现机器人加工质量在线检测和预警;

6)通过机器人数字孪生系统虚实同步运行监控,基于预测模型,对机器人主要部位和重要风险点进行健康状况监测和评估;

7)通过现场监控视频,采用边缘侧人工智能,实时分析视频流,对工位和现场进行周界监控,一旦发现行为异常,立刻停机报警,包括倚靠、摔倒、未戴安全帽、串岗、设备碰撞等;

8)建立基于数据中台的产线集控中心,通过大屏实时监控产线的生产情况,并实时更行统计各类生产数据。